Come ti costruisco una reclinata smantellando una bici da corsa

Vado a descrivere le procedure di trasformazione di una bici da corsa in una reclinata a trazione anteriore. La procedura teoricamente è alla portata di tutti in quanto non occorrono attrezzi super specialistici. La fase più difficile è il taglio. Perchè il taglio? Perchè quando si taglia un telaio da migliaia di Euro senza aver la certezza di cosa diventerà le mani tremano, tremano assai......

Questa è la prima. In seguito realizzeremo altri esemplari con alcuni accorgimenti che miglioreranno e velocizzeranno la costruzione. Se avremo tempo spiegheremo anche queste fasi.

Iniziamo.

Poi si inizia a smantellare la bicicletta. Smantellare significa sostanzialmente tagliare, cercando di lasciare tutto il possibile già montato, evitando di togliere guarnitura, movimento centrale, cambio, cavi, leve ecc. Altrimenti, altro che 80 ore, ce ne volevano 150.

Il telaio della Fuji che siamo andati a comprare per eseguire "l'operazione" è tutto di carbonio, tranne ovviamente i forcellini e gli altri particolari che servono per gli accoppiamenti meccanici. Ho adottato il metodo di taglio più semplice e cioè ho usato l'amato flessibile, con disco abrasivo da taglio per acciaio, spessore 1.6 mm, Ovviamente mi sono dotato di maschera per evitare di inalare le polveri, guanti e occhiali. La polvere di carbonio di certo non fa bene se inalata o se ti entra un pezzo nell'occhio.

Il telaio ha spessori molto ridotti, si taglia come burro e non si delamina per cui mi è sembrato un buon sistema, seppur rudimentale. Certo, il primo taglio è stato abbastanza tragico, visto che si trattava di rovinare un tal capolavoro di tecnica, in previsione di un risultato tutto da vedere. Il telaio + forcella aveva un peso originale di 1.7 kg, con la sola forcella pesante 500 grammi.

La prima ad andarsene quindi è stata la forcella. Ho praticato due tagli per lato, per poterla allargare fino ai 135mm. Il carbonio non si piega come le forcelle di acciaio, per cui era l'unica soluzione. Due tagli sono indispensabili in quanto uno solo allargherebbe, sì, la forcella, ma non consentirebbe alla catena di passare tra il pignoncino più esterno e lo stelo della forcella (di traverso e non perfettamente a 90° rispetto al perno ruota), per cui non sarebbe più disponibile il rapporto più lungo. Occorre quindi fare una cosa del genere:

Dalle foto non si vede la procedura di rinforzo interno. Ero un po' incasinato e non sono riuscito a documentarlo. In pratica, per fissare bene il tutto senza spostare niente, prima di fasciare esternamente con il carbonio, ho infilato nelle fessure una miscela di fibra di cellulosa, miscelato con la resina epossidica. In pratica questa:

www.sorvolandocompositi.it/product/1338/Technocell-200.html

E' una specie di materiale in fiocchi, che si aggiunge alla resina, fino a creare una pappetta molto viscosa. Una specie di Vinavil, un po' più viscoso. Quando si indurisce, dopo circa una giornata, ha delle discrete proprietà strutturali ma soprattutto fa da colla, così adesiva che è quasi impossibile staccarla da carbonio. In sintesi, prima di mettere in posizione finale la forcella, ho riempito le fessure con un po' di questo materiale, mettendo un tampone sul fondo della fessura per evitare che colasse dentro (ho usato un po' di nastro adesivo di carta, infilato dentro alla meglio). Poi, una volta che vedevo che le varie fessure erano più o meno piene, ho messo la forcella "in dima," come da foto. Ho aggiunto ancora miscela di cellulosa, fino ad avere le fessure completamente piene. Dimenticavo, la ruota non sta lì a caso, mi è servita come dima. Se non l'avessi lasciata in posizione sarebbe bastato un disallieamento teorico di pochi centesimi che il cerchio sarebbe risultato storto o non sarebbe passato per la forcella. Mettendo già la ruota in posizione, non si sbaglia

Un paio di giorni dopo, ad indurimento terminato, ho levigato il materiale in eccesso, ottenendo questo:

Una passata con il disco abrasivo con grana fine , una passata con la cartavetra e il materiale in eccesso se ne è andato, con forcella dritta, robusta e pronta per essere fasciata e rinforzata con il carbonio. Ovviamente va tolta tutta anche la vernice, altrimenti la fasciatura non terrebbe. Una bella scartavetrata con la levigatrice e via.

Come ho eseguito questa operazione di fasciatura?

Nella stessa maniera in cui ho rinforzato tutto il resto del telaio.

In pratica, si prende il componente da rinforzare e si spennella con la resina epossidica (nella foto, come esempio, il rinforzo del porta manubrio):

Si avvolge sopra il tessuto di carbonio, imbevendolo contemporaneamente con la resina. Si avvolge tentando di stringere il tessuto al meglio, ma senza esagerare perchè si corre il rischio fargli perdere la sua struttura a trama. In pratica si assottiglia e non fa più il suo dovere. In questo caso, visto che la forcella regge diversi sforzi, ho avvolto usando il nastro di carbonio per 5 giri, insistendo di più dove c'erano i tagli, per poi rifinire successivamente con il tessuto con altri con due strati, per avere una resa estetica migliore. Una volta fasciato al meglio, ho avvolto del nastro adesivo da elettricista, quello alto 50 mm, messo dalla parte dove non c'è l'adesivo, cercando di evitare pieghe e imperfezioni varie:

Ci sono varie tecniche, si può usare per esempio il peel-ply o del nastro da pacco o un sacchetto di plastica. Ho optato per il nastro da elettricista perchè è abbastanza elastico ma non troppo da fare troppe pieghe e deformazioni. Si stende bene e usandolo al contrario, si chiude su se stesso, tramite il suo stesso adesivo. Essendo poi così alto, non fa gobbe. Dà anche una finitura gradevolmente satinata alla resina, una volta asciugata.

La fasciatura prosegue finchè non si è coperta tutta la forcella con il nastro nero, che, ripeto, è poco più che poggiato sopra, tentando di posarlo il più regolarmente possibile. Non l'ho avvolto a spirale ma a pezzi messi paralleli fra di loro, con ogni tratto di 50 mm chiuso su se stesso. Dalle foto si vedono vagamente i segni delle giunture orizzontali fra questi pezzi di nastro. A questo punto si rifascia tutto un'altra volta con il nastro di carta. Si fa un primo giro stringendo un po', poi altri due o tre stringendo bene, molto forte. In questa fase capita che la resina in eccesso fuoriesca dalle estremità della fasciatura. Che è un bene in quanto è tutto materiale inutile.

Si lascia indurire un paio di giorni e poi, con trepidazione, si toglie la fasciatura.

Il nastro da elettricista non ha fatto aderire la resina e quindi l'operazione è abbastanza agevole. Di solito cerco di togliere in nastro di carta procedendo al contrario rispetto alla fase di fasciatura ma non è semplice. In alternativa, taglio con taglierino, facendo attenzione a non arrivare alla superficie del carbonio per non rovinarla. Si ottiene questo:

Le fasi successive sono quello rendere liscia la superfici tramite la levigatrice palmare o la semplice cartavetra. Si comincia con la 120, poi si va alla 240 e poi alla 400. Dalla 240 in poi di solito uso l'acqua, bagnando il foglio di cartavetra. La levigatura diventa più facile e la finitura già quasi subito liscia. Quando vedete che l'acqua si colora di nero fermatevi che siete arrivati alla fibra di carbonio.

Passo allora a descrivere un pezzo del lavoro sul telaio. L’idea è anche qui di fare meno modifiche possibile.

Tengo il tubo trasversale così come è e mi metto a tagliare il tubo superiore all’altezza del tubo sterzo, da una parte e del cannotto reggisella dall’altro. Taglio i foderi posteriori obliqui dal cannotto reggisella ai forcellini posteriori. Taglio il tubo verticale poco sopra il deragliatore. Compero una forcella in carbonio. E ottengo questo puzzle:

L’operazione più “strana” e che mi ha dato più da pensare è stato lo spostare i gruppo dei foderi posteriori orizzontali + movimento centrale, all’anteriore. Obbligatorio se si vuole fare una TD MBB, è lì l'essenza stessa della bici. Questo gruppo, in pratica, come sulla “V”, sfrutta lo sgancio rapido originale. Questo ha il doppio compito di bloccare la ruota alla forcella+ di bloccare i foderi. Per fare questo ho dovuto smussare leggermente i forcellini sia di forcella che dei foderi in modo che avessero un accoppiamento piatto. Così i foderi orizzontali possono ruotare intorno al perno fornito dallo sgancio rapido, rendendo quindi il sistema regolabile. Spero che dalla foto si capisca. In sostanza il perno dello sgancio rapido rende smontabile tutto il sistema di bloccaggio anteriore:

Il tubo obliquo, da solo, è insufficiente a reggere tutto il peso del ciclista e quindi decido di raddoppiarlo utilizzanti l’ex tubo orizzontale:

Spettacolare il peso di questi tubi, quasi irreale. Solo dopo averli tagliati in pezzi singoli ci si rende conto della perfezione, leggerezza e eccezionali caratteristiche di resistenza di certi componenti.

C’è però un problema. Manca un tubo che collega lo sterzo al movimento centrale, che adesso è tutt’altro che centrale, anzi è lì davanti. E deve essere regolabile, altrimenti questa bicicletta la posso usare solo io.

Ci viene in aiuto lo snodo di un reggi manubrio regolabile che avevo acquistato perché pensavo di usarlo come reggi manubrio regolabile (strano!).

Tutto ok ma in teoria occorrerebbero due snodi, uno sul movimento centrale, uno in prossimità dell’asse manubrio. Troppa roba. Faccio allora un tentativo. Ne metto uno solo, in questa maniera:

In pratica:

Sfrutto uno spezzone di attacco manubrio che avevo, il tubo reggisella e il cannotto reggisella della Fuji (che rende telescopico il sistema) e lo snodo di cui sopra. Essendo il sistema telescopico e posizionato più o meno sulla tangente alla circonferenza descritta dalla rotazione del fodero orizzontale, il sistema funziona con un solo snodo, senza forzare sull’asse dello sterzo o su altri componenti, all'interno un un range ristretto di regolazione. In sostanza, con un po’ di magheggi, il “boom” è regolabile per circa 10 cm sulla lunghezza, che consente l’uso della bicicletta a chi è alto da 1.90m fino a 1.75-80 (Alessandro, il futuro proprietario è 1.83 per cui ci siamo). Eventualmente si potrebbe spostare pure il sedile ma quello lo volevo lasciare fisso, per evitare di fare piastre regolatrici troppo pesanti e complicate.

Dalle foto si vedono i vari componenti, incollati con la solita resina miscelata. In seguito verrà ovviamente il tutto rifinito e fasciato.

L’anteriore quindi è definito (manubrio a parte, di cui accennerò in seguito).

Veniamo al posteriore.

Al posteriore va la forcella comprata extra di cui sopra. Cerco di sfruttare quello che ho e quindi pratico un foro del diametro dello stelo della forcella nel tubo “ex” orizzontale, ora obliquo. Così:

E ce lo infilo.

Mi avanza un gruppo con i foderi posteriori obliqui, li taglio per stringerli. Infatti erano sulla ruota posteriore con larghezza 135 mm, ora vanno su quella anteriore con larghezza 100 mm:

A ‘sto punto mi serve un tubo che chiude la struttura posteriore. Prendo un tubo 22x2 in alluminio, lo piego più o meno con la stessa curva di un eventuale sedile e lo infilo in un foro apposito:

Dall’altra parte creo una sede per la parte posteriore dello stesso tubo:

La struttura è chiusa!

Mio nipote Matteo, che potete vedere sullo sfondo, è scettico...

Abbi fede!

Proseguo con la descrizione dei lavori.

Premetto che il telaio, come vedete dalle foto, è stato messo "in dima" tramite vari mattoni. Il sistema è rudimentale ma consente, a mo' di Lego, di creare una struttura che tiene su i vari pezzi e consente di spostarli molto facilmente, fino alla posizione più idonea. Contemporaneamente il tutto è mantenuto dritto tramite un laser che segna costantemente la mezzeria della bicicletta.

Si incollano di tubi al telaio, con il solito sistema della resina:

Una volta indurita la resina, si lisciano le giunzioni e si elimina tutta la vernice dal telaio. Io ho usato in una prima fase il flessibile, molto, molto, delicatamente, con un disco lamellare abrasivo con grana 120 ma consumato, quasi alla fine. Questo per evitare di fare zaffate o danni al carbonio. Una volta venuto via lo strato superficiale della vernice, ho rifinito con la levigatrice.

si ottiene questo risultato:

Montando le ruote viene così:

A questo punto siamo pronti per la fasciatura. Prima di tutto si pulisce bene la superficie, poi essendo presenti degli elementi in alluminio, c'è da inserire uno strato di vetroresina, prima del carbonio, per evitare corrosioni del materiale. Il sistema è il solito, si taglia una striscia, si spennella la resina e si cerca di farla aderire al meglio:

Poi, come descritto sopra, si usa il nastro da elettricista:

In questa fase ho usato solo il nastro nero, senza quello di carta. Il risultato è simile però preferisco quello di carta perchè cede meno, fa meno gobbe e si può tirare di più.

Si ottiene questo:

Ora manca il carbonio. Per farla breve, levigo al meglio la vetroresina una volta perfettamente indurita e, con il solito procedimento, poso il carbonio:

Già che ci sono, rinforzo la parte bassa del telaio, incollando i due tubi con la solita colla. Questa parte andrà levigata bene perché il trave centrale dovrà sembrare un corpo unico, anzichè due pezzi di tubi separati. Vengono incollati anche i forcellini posteriori e tutto il resto che vedete nella foto.

Come si vede la finitura non è male già così.

Si prosegue inserendo dei rinforzi di carbonio nella zona dello sterzo, tre o quattro strati (non ricordo) e in tutto il resto del telaio, ovunque occorra, ottenendo infine questo:

Del trave centrale non ho la foto della procedura ma ho semplicemente posato sulla fessura presente tra i due tubi alcuni strati di nastro adesivo ben tirati, in modo da creare una superficie perfettamente piatta e regolare. Una volta tagliata la porzione di nastro che mi serviva strettamente per colmare il vuoto tra le due parti, ho rivestito di carbonio.

Infine, in previsione di creare lo snodo dell'attacco posteriore del sedile, ho inserito un tubo forato interno da 8 mm nella parte alta posteriore del telaio, incollandolo:

La piastra è costituita da un pezzo di alluminio piegato da 2mm che farà appoggio per la parte alta del sedile. I fori dovrebbero consentire la regolazione su due posizioni.

A questo punto abbiamo quasi finito. Manca la rifinitura superficiale.

E' indispensabile uno strato di vernice trasparente perché il carbonio soffre i raggi utravioletti e occorre mettere uno strato che faccia da filtro. La resina poi, una volta passata con la cartavetrata si opacizza, quindi, anche volendo, ci vuole il trasparente.

La procedura prevede una passata iniziale con la solita serie di cartavetrata 120, 240 e 400, possibilmente all'acqua, una pulizia e una spennellata di un altro strato sottile di resina che andrà scartavetrata a sua volta (una volta indurita) ma con grammature più alte, tipo 240,400 e 600. Come finitura finale ho anche usato la pasta abrasiva, con uno straccio, quella da carrozziere, che viene usata per rimuovere i graffi (quindi molto fine):

La finitura è satinata; l'importante è regolarizzare le imperfezioni, soprattutto i buchi o i solchi. Questi però saranno pochi solamente se si è riusciti a posare il "nastro da elettricista" al meglio. In caso di grosse imperfezioni c'è poco da fare, eventualmente si può tentare di riempire con della resina molto densa, usata quando si sta indurendo (i tempi di indurimento dipendono dal tipo di resina), come se fosse uno stucco trasparente. Se è liquida cola e non riempie niente.

A sto punto si pulisce bene il tutto e si passa uno strato sottile di trasparente. Il trasparente fa sostanzialmente un miracolo. Da inguardabile il carbonio diventa spettacolare, con in bella evidenza i riflessi delle trama e quell'estetica high tech che fa molto formula 1.

Io ho usato un trasparente bicomponente trovato su ebay, 35 Euro al kg circa. Per un telaio completo ne vanno fuori circa 100 grammi ma ne vale veramente la pena. Per la verniciatura ho usato il mio compressore storico da 50 litri e aerografo preso alla Lidl, 25 Euro. Il risultato mi ha abbastanza soddisfatto. Ho dato un paio di mani, molto molto leggere:

Così il telaio è sostanzialmente finito. Il peso è di 2.5 kg, come da foto.

Passiamo agli accessori.

Sedile

Il sedile ho scelto di farlo piatto, stile skateboard, con lo stesso profilo di quello che uso sulla "V". Mi trovo bene, per cui ho optato per quello.

L'ho realizzato in diverse fasi.

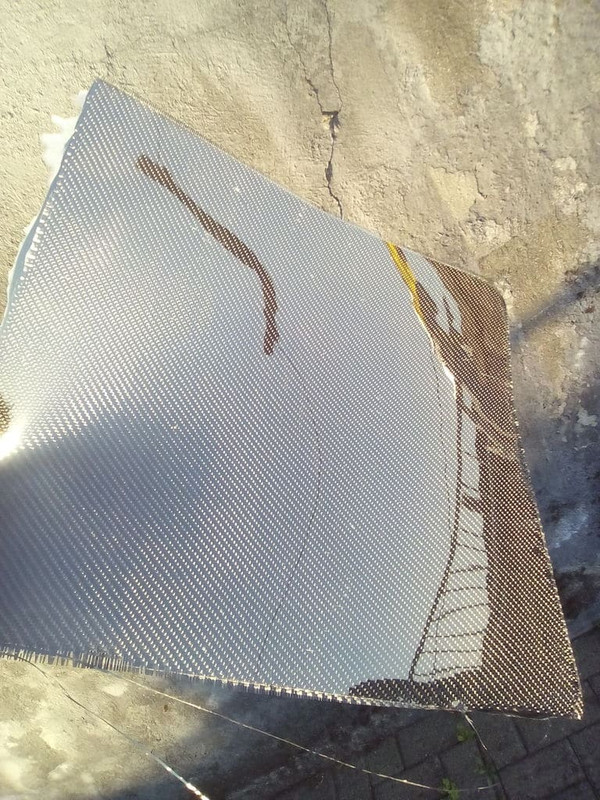

La prima consiste nel creare la superficie liscia e piatta in carbonio, quella superiore che va a contatto con la schiena. Il metodo è quello del vetro sintetico che ho descritto più volte. Si prende un pannello di vetro sintetico, si posa su il carbonio e, in questo caso, un secondo strato di vetroresina:

Una volta indurito e staccato dal vetro, si ha un pannello piatto ma che può essere piegato.

Creo un profilo tramite un profilato di alluminio, cercando di seguire l'andamento che aveva il vecchio sedile della "V":

Tramite 5 viti, lo fisso alla superficie, che prende la forma voluta.

Creo dei rinforzi sui lati, tramite degli spessori in poliuretano, la gomma che serve come isolante per gli infissi. Questa è larga se non ricordo male 20 mm.

Rivesto il tutto con altri due strati di vetroresina e copro il tutto con del film di plastica. Sopra ci metto un vecchio sedile con dei pesi, con lo scopo di compattare un minimo le fibre.

Creo una sagoma di cartone, simmetrica che mi servirà per il taglio:

Taglio il tutto:

Elimino infine il profilato di alluminio e ricopro con altri due strati di carbonio, che danno rigidità e coprono i buchi delle viti. Avvito le piastre porta sedile:

Passo con la cartavetrata e rifinisco con il trasparente:

e lo monto:

(angolo di inclinazione 41.2°)

Manubrio

Purtroppo non si può usare il manubrio così come è. E' largo ma non a sufficienza. Le gambe devono passare senza toccarlo e potendo usare le leve del cambio. Per cui dai 45 cm di luce passo a 48, inserendo un tubo interno in alluminio, fasciando e rinforzando:

Pipa porta manubrio

Anche qui l'originale non va bene, occorre allungare e alzare. Solito sistema, risultato simile:

Copertura porta oggetti

Per quanto riguarda la copertura centrale porta oggetti, è stata ottenuta con il solito sistema del vetro sintetico, che le ha donato una finitura estremamente brillante. nella foto, il momento del distacco dal pannello:

Posto una foto del telaio senza copertura porta oggetti centrale:

Abbiamo finito.

Alla fine ho fatto fuori circa 1,5 mq di tessuto di carbonio 200g/mq, circa 1 mq di tessuto di vetro 300 g/mq, 3 metri di nastro di carbonio e circa 1kg di resina più un po' di fibra di cellulosa che non saprei quantificare.

Spero che il "tutorial" vi sia piaciuto, come è piaciuto a me lavorare su questa bicicletta. E' stata più lunga spiegarla che farla....

5 commenti:

ciao Marco,

posto che per fare una REV servono 2 forcelle ... e che la "bici donatrice" ne può fornire solo una, dove acquisti le forcelle (hai un "pusher" affidabile ... sul web ce ne sono decinaia)? hanno il tubo sterzo in alluminio o in carbonio?

grazie

Enrico (alias: "recumbent" di BRI)

Le prendo on-line da siti cinesi o su eBay, comunque dalla Cina. Prezzo intorno ai 40 Euro più spedizione. Peso 400 grammi, con stelo in carbonio

Marco, very good tutorial! I have a couple of questions.

What is synthetic glass? Am I right to assume this is perspex?

Also, fixing front triangle to front fork, I noticed you locate both with the same locking skewer. Good idea! I used a short plate to join the two, but this reduces the trail.

However, I noticed that you put the triangle outside the front fork. Wouldn't this affect the actuation of the rear derailleur, by effectively adding a spacer between the cassette body and the rear derailleur? I'm not sure how you did this on successive Rev's, but I would think you could spread the forks to secure on the outside of the triangle? Cheers! Rob

ciao Marco interessante il tutorial ma non vedo le foto della lavorazione in corso d'opera.

avendo problemi di schiena sto pensando di realizzarne una anche x diletto quindi mi sarà davvero utile seguire la tua esperienza.

poi un giorno ci troveremo a fare una rando il lago comp,maggiore,garda ;verdemo !!

x il momento grazie

Claudio R.

fam.rampa@tiscali.it

Добрый день ! Я с Украины, извините за перевод. Почему угол наклона рулевой не 55-60 градусов а как у обычного велосипеда не влияет ли это на педалирование?

Posta un commento